聯係我(wǒ)們

Contact us

地址:遼寧省遼(liáo)陽市宏偉區曙光鎮四裏莊(zhuāng)村

聯係人:劉經理

手機:15141910330

電話:0419-2261766

郵箱:sales@jxsy-sh.com

當前(qián)頁麵(miàn): 首頁 > 新聞中心(xīn) 新聞中心

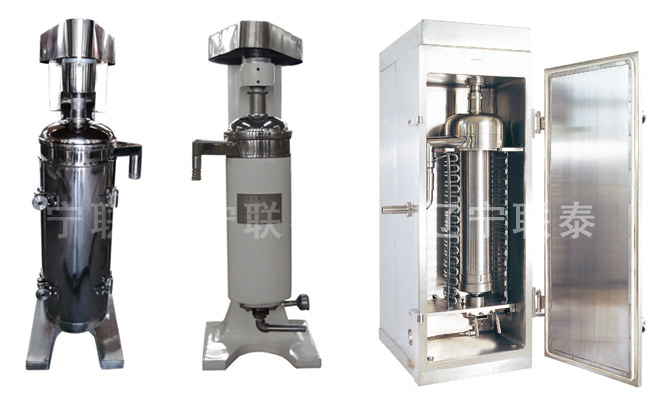

1 離心機的發展和用途

離心機是利用離心機轉子高速旋(xuán)轉產生的強大的離心力,分離液體與固體顆(kē)粒或液體與液(yè)體的混合物中各組(zǔ)分的機械。工業離心機(jī)誕生於歐(ōu)洲,在19世紀(jì)中葉,先後(hòu)出現了紡織品脫水用的三足式離心機和製糖廠分離結(jié)晶砂糖用的上懸式離心機,這些最早的離心機都是間歇操作(zuò)和人工排渣的。隨著卸渣機構的改進,20世紀30年代出現了連續操作的離心機,間歇操作(zuò)離心機也因(yīn)實現了自動控製而得到發展。平板離心機

目前(qián),離心機已大(dà)量應用於冶(yě)金、化工、石油、食品、製(zhì)藥、選礦、煤(méi)炭、水處理(lǐ)和船舶等部門。

2 離心機工作原理

工業用離心機按結構和分離要求,可分為過濾離心機、沉降離心機(jī)和分離機3類。離心機有一個繞本身軸線高速旋轉的圓(yuán)筒,稱為(wéi)轉(zhuǎn)鼓,通常由電動機驅動。懸浮液(或乳濁液)加入轉鼓後,被迅速帶動(dòng)與轉鼓同(tóng)速旋(xuán)轉,在離心力(lì)作用下各組分分離,並分別排出。通常,轉(zhuǎn)鼓轉速越高,分離的效果也越好。

離心(xīn)分(fèn)離機(jī)的作用原理有離心過濾和離心(xīn)沉降兩種。離心過濾是使懸浮液在離心力場下(xià)產生的離心壓力,作用在過濾介(jiè)質上(shàng),使液體通(tōng)過過濾介質成為(wéi)濾液,而固體顆粒被截留在過濾介質表麵(miàn),從(cóng)而實現液(yè)-固分(fèn)離。目前(qián),我廠磨浸車間所選用的SGZ1000-N三足下部卸料自(zì)動離心機就屬於離心過濾(lǜ)機(jī)。

當控製係統打開進料閥後,被處理的懸浮液(yè)從進料管到達全速(sù)運轉的布(bù)料盤,並在離心力的作(zuò)用下均勻的甩到轉鼓內壁(bì)的過濾介質上,此時的懸(xuán)浮液處於過濾分離狀態(tài)液相,在離心(xīn)力(lì)的作(zuò)用下經過濾介質穿過轉鼓上的小孔甩出,由機殼內壁和底盤收集(jí)從(cóng)排液管排出。固相粒子留(liú)在過濾介質上(shàng),經過洗滌(dí)、脫(tuō)水後,達到分離要求時,啟動卸料機構從機體底部的出料口排出(chū)。

3 現狀調查

阜(fù)康冶(yě)煉廠機電車間承擔著全廠銅(tóng)、鎳兩大生產係統所有(yǒu)設備的檢修工作。

鎳係統浸(jìn)出離心機主要承擔濃密機濾液的液固分離工(gōng)作,其濾液返回鎳係統回(huí)收鎳金屬,濾渣作為(wéi)銅係統原(yuán)料進入下道工序利用。

衡量離心機工(gōng)作(zuò)狀態的指(zhǐ)標(biāo)是主要是銅渣水分及渣含鎳,分別是11%.3.9%

自離心機(jī)投入運行以(yǐ)來,一直(zhí)存在震(zhèn)動嚴重和脫水不完全的問題,致使兩項重(chóng)要指標長期(qī)超標,直接影響鎳金屬的回收量和銅係統(tǒng)的工藝運行,並導致備品備件消耗嚴重。根據我廠鎳係統1999年5~7月的生產情況,對比銅渣含鎳、銅渣水分、材料消耗的調查見表1。

4 故障分析(xī)及解決

4.1 原(yuán)理分析SGZ1000-N三足下部卸料自動離心(xīn)機整機主體(tǐ)主要由卸料機構、回轉體、機架、製動裝置、傳動裝置構成。其中(zhōng),可能增加機體振動幅(fú)度(dù)的因素有:⑴機架牢(láo)固度;⑵各部位裝配精度;⑶機構的適應程度。

4.2 故障診斷

機架牢固度可根據現場實際狀況進行及時的加固(gù)處理,而各部位的(de)裝配精度則完全(quán)取決於職工的技術素質,屬於可控因素(sù),那麽導致(zhì)機體震動大和脫水不完全的因素就隻有機構的適用性了(le)。通過對懸浮液粒度、濃度的分析,並(bìng)結合現場檢測及力學原理,我們(men)認為,造(zào)成離心機脫水效能不佳和劇烈振動(dòng)的原(yuán)因主要有:

⑴我廠選用的SGZ1000-N三足(zú)下部卸料自動離心機適(shì)用(yòng)於(yú)懸浮液比重較(jiào)輕的(de)液固分離工作,如製糖及製藥行業等;而目前根據我廠的生產工藝,濃密機底流液粒(lì)度僅有325目,濃度卻高達40%~50%。在固液分離(lí)過程中,堵(dǔ)塞過濾介質,致使脫水(shuǐ)不完全。

⑵原(yuán)機的布料機構(gòu)受底流液特性製約,在機體運行過程中,沒有按照設計預想“在(zài)轉鼓內壁形成均勻(yún)的料層”,而是形成了偏向中部的料層堆積現象,

4.3 製定對策

針對上述原因,結合底流液特性、過濾(lǜ)介質性能及力學原理,我們采取了相應對策:

改變機體運行過程中固相粒子在轉(zhuǎn)鼓(gǔ)上的分布模式:將離心機轉欄上沿切除60犿犿,減少一(yī)個運(yùn)行周期內(nèi)轉鼓(gǔ)內(nèi)部(bù)存礦量總量;同時,對盤式布料(liào)機構進行改進(jìn):去除原有的布料盤(pán),代之以扁嘴式布料(liào)器,並加長了進(jìn)料管。改(gǎi)造後的機構更(gèng)適用於生產工藝需求,在離心力的作用下,轉鼓內壁物料分布將呈坡勢向上(shàng),未能脫離的溶(róng)液向上爬(pá)升(shēng),並(bìng)自上部排出。

5 效 果

5.1 效果對比(bǐ)

此次改造自1999年5月開始,到2000年初基本完成,投入運行後,取得了顯著的效果。兩年同期指標對比(bǐ)數據(jù)如表2、表3。

5.2 經濟效益

⑴布(bù)料裝置和轉鼓的改造不僅解決了機體運行過程(chéng)中的振動問(wèn)題,也解決了料液脫(tuō)水不完全的難題,離(lí)心機兩項控製指標均(jun1)達(dá)到了工藝要求。

⑵改造後(hòu),機體振動減輕,很大程度上延長(zhǎng)了備品備件的使用壽命(mìng),降低了維(wéi)修成本。⑶提高(gāo)了原料中金(jīn)屬的回收率,增(zēng)加了產(chǎn)品產量和生產總值。

6 結束語

對SGZ1000-N三足下部卸料自動離(lí)心機的轉鼓、布(bù)料機構(gòu)的改進工作於2000年初既全(quán)麵完成。7年來,我廠規模不斷擴展,對(duì)工藝要求日趨嚴格,離心(xīn)機各項指標始終能夠很好的滿足工藝(yì)要(yào)求。實踐證明,我們的(de)改進方(fāng)案是非常成功的。

下一頁: 離心機使用及(jí)維(wéi)護